知識(shí)篇——球墨鑄鐵件夾渣缺陷 澆注系統(tǒng)角色重

發(fā)布時(shí)間: 2020-04-14 來(lái)源:洛陽(yáng)順祥機(jī)械有限公司 點(diǎn)擊:726

球墨鑄鐵(NodularCastIron)是一種具有優(yōu)良力學(xué)性能的金屬材料,通過(guò)在鐵液中加入球化劑和孕育劑,讓石墨呈球狀形核并長(zhǎng)大而獲得。20世紀(jì)40年代,現(xiàn)代球墨鑄鐵由美國(guó)國(guó)際錫公司(INCO)青年科研人員K.D.Millis首先研究成功。球墨鑄鐵在力學(xué)性能、物理性能、工藝性能、使用性能上具有獨(dú)特的優(yōu)勢(shì),生產(chǎn)工藝簡(jiǎn)單,成本低廉,在機(jī)械、冶金、礦山、紡織、汽車(chē)及船舶等領(lǐng)域應(yīng)用廣泛。

生產(chǎn)球墨鑄鐵時(shí)夾渣是zui常見(jiàn)的缺陷,其多出現(xiàn)在鑄件澆注位置的上平面或型芯上表面部位。夾渣缺陷嚴(yán)重影響鑄件的力學(xué)性能,特別是韌性和屈服強(qiáng)度,導(dǎo)致承壓部位發(fā)生滲漏。

筆者所在單位生產(chǎn)的一種發(fā)電設(shè)備鑄件前期經(jīng)常出現(xiàn)鑄件夾渣缺陷而報(bào)廢,針對(duì)此缺陷進(jìn)行了改進(jìn)。

1.原工藝及缺陷狀況

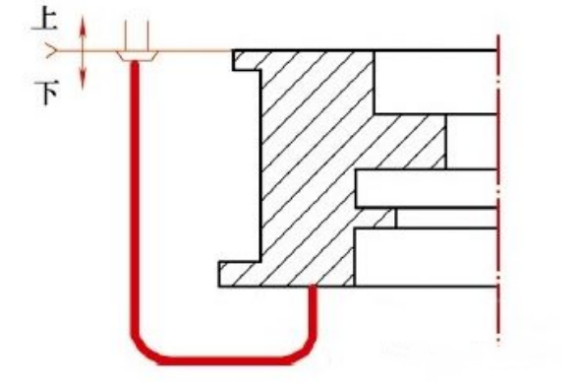

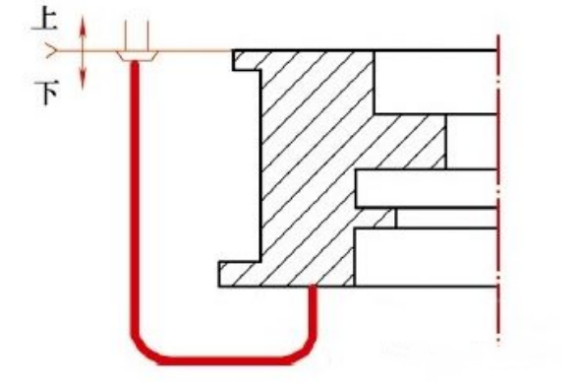

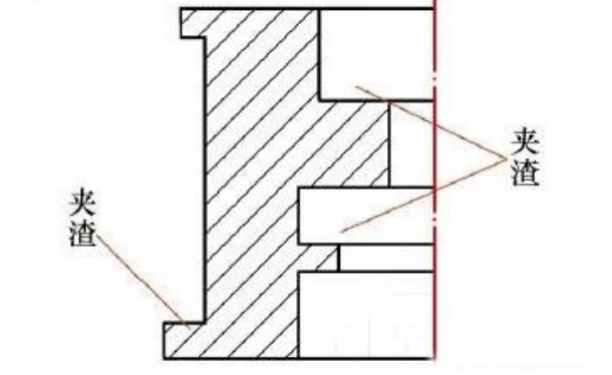

鑄件重量為4500kg,材料為QT400-18,呋喃樹(shù)脂自硬砂造型。采用15t/h工頻電爐熔煉,化學(xué)成分為:wC=3.5%~3.7%,wS=2.2%~2.7%,wMn=0.3%~0.47%,wP≤0.06%,wS≤0.2%,澆注溫度為1350~1380℃。澆注系統(tǒng)采用半封閉式、橫澆道在分型面的環(huán)形底注工藝,內(nèi)澆道為4道φ35mm的陶瓷管,直澆道為φ80mm,橫澆道截面為:70/80mm×100mm,截面比為:F直:F橫:F內(nèi)=1∶2.99∶0.77,工藝方案如圖1所示。這樣設(shè)計(jì)出來(lái)的鑄件缺陷主要為夾渣,位置在法蘭背面和軸承上表面,形狀不規(guī)則,無(wú)金屬光澤,用滲透液或磁粉檢測(cè),有時(shí)用肉眼即可發(fā)現(xiàn),如圖2所示。

圖1 工藝方案

圖2 夾渣缺陷分布

2.缺陷原因分析

(1)熔煉或球化處理后,加入的熔劑和形成的熔渣在澆注時(shí)隨金屬液一起注入型腔。

(2)金屬液在澆注過(guò)程中鎂、稀土、硅、錳、鐵等二次氧化,產(chǎn)生的金屬氧化物和硫化物、游離石墨等上浮到鑄件上表面或滯留在鑄件內(nèi)的死角和砂芯下表面等處。

原工藝該鑄件的澆注壓頭為2.5m,鐵液從澆口杯進(jìn)入澆注系統(tǒng)后,直接由內(nèi)澆道底返進(jìn)入底法蘭,進(jìn)流速度大,約0.7m/s,進(jìn)入型腔的鐵液紊流嚴(yán)重,且嚴(yán)重卷氣,因此鑄件表面出現(xiàn)大量的渣,造成該產(chǎn)品的廢品率超過(guò)10%。

(3)由于含硫量過(guò)高,使金屬液含有大量硫化物,澆注后在鑄件內(nèi)部形成渣。

(4)金屬液中各組元(碳、錳、硫、硅、鋁、鈦)之間或這些組元與氮、氧之間發(fā)生化學(xué)反應(yīng),其氧化物與爐襯、包襯、砂型壁或涂料之間發(fā)生界面反應(yīng)形成夾渣。

3.改進(jìn)方案

(1)熔煉時(shí)對(duì)原材料進(jìn)行分揀,保證干燥、清潔、無(wú)銹蝕。

(2)提高鐵液出爐溫度和球化處理溫度,對(duì)澆包進(jìn)行充分烘烤。

(3)金屬液在澆包內(nèi)應(yīng)靜置一段時(shí)間,以利于渣上浮。

(4)降低原鐵液含硫量,在保證球化前提下,盡可能減少球墨鑄鐵的殘留鎂含量。

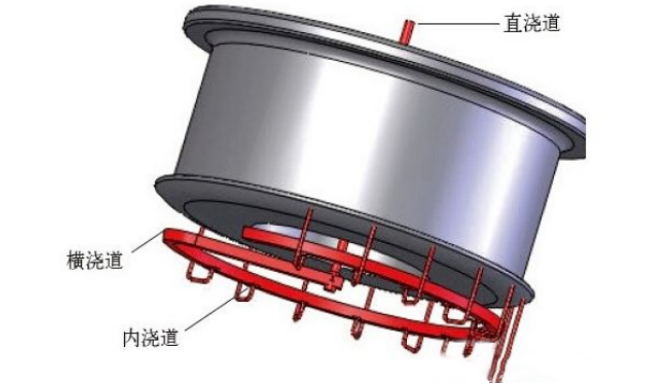

(5)澆注系統(tǒng)改進(jìn)。為保證鐵液在充填型腔的過(guò)程中平穩(wěn)、流暢,按大孔出流理論對(duì)澆注系統(tǒng)進(jìn)行了改進(jìn),如圖3所示。采用開(kāi)放式澆注系統(tǒng),通過(guò)增大進(jìn)流截面降低進(jìn)流速度。鑄件整體分散進(jìn)流,快速充型,保證澆口杯、直澆道及時(shí)充滿(mǎn)。

圖3 改進(jìn)后的澆注系統(tǒng)

該鑄件重4500kg,澆注重量6000kg,根據(jù)相關(guān)公式計(jì)算的澆注時(shí)間為60s,阻流截面積為52cm2,即設(shè)計(jì)的開(kāi)放式澆注系統(tǒng)的直澆道截面積為52cm2。按照標(biāo)準(zhǔn)的陶瓷管,則選擇φ80mm的陶瓷管,截面積是50.24cm2,按照推薦的澆注系統(tǒng)比例,設(shè)計(jì)的橫澆道截面形狀是矩形(9cm×6cm),則面積是108cm2,內(nèi)澆道是13道φ35mm的陶瓷管,截面積是125cm2,則zui終的截面比是F直:F橫:F內(nèi)=1∶2.15∶2.49。

根據(jù)上面計(jì)算的參數(shù)計(jì)算得進(jìn)流速度為0.28m/s,進(jìn)流速度降低很多,是原工藝進(jìn)流速度的40%。充型平穩(wěn),避免紊流,大大降低了鐵液二次氧化的機(jī)會(huì),從而可以減少夾渣缺陷。

4.改進(jìn)后驗(yàn)證

采用以上措施連續(xù)生產(chǎn)15件,鑄件沒(méi)有再出現(xiàn)法蘭和軸承上表面部位夾渣缺陷,改進(jìn)有效。類(lèi)似的方法在其他產(chǎn)品上運(yùn)用,也有明顯效果。

5.結(jié)語(yǔ)

大型球墨鑄鐵件易于在澆注位置上表面以及鐵液流動(dòng)的一些死角區(qū)域產(chǎn)生夾渣缺陷,這些缺陷可以通過(guò)熔煉控制和澆注系統(tǒng)的改進(jìn)來(lái)解決。澆注系統(tǒng)形式以及參數(shù)選擇應(yīng)能保證鐵液平穩(wěn)充型,為此澆注系統(tǒng)各組成部分面積、澆注時(shí)間需按照內(nèi)澆道低速進(jìn)流、鑄件整體快速充滿(mǎn)的原則來(lái)計(jì)算。

- 上一篇:8個(gè)影響熱處理變形的因素

- 下一篇:熱處理工藝中淬火的常用十種方法